Uprostřed lánů proslulého nošovického zelí, na dohled pivovaru Radegast, v letech 2006 až 2008 vyrostla gigantická továrna Hyundai Motor Manufacturing Czech (HMMC). Leží v malebném úpatí Beskyd, v katastru obce Nižní Lhoty, na symbolické adrese Hyundai 700/1, Nižní Lhoty, 739 51 a v blízkosti důležitých železničních i silničních tahů. A také co by kamenem dohodil od okresního města Frýdek-Místek, které je důležitým zdrojem pracovní síly. Továrna HMMC se stala sociálním stabilizátorem regionu, silně postiženého útlumem těžkého průmyslu, hutnictví a hornictví. A tam vyrobené vozy se mohou právem honosit nálepkou „Made in Czech Republic“.

Proto jsme s velkou zvědavostí přijali pozvání na exkurzi do nejzajímavějších provozů automobilky, do níž doslova na jedné straně vjíždějí velké svitky oceli na druhé straně ji opouštějí vlastní silou hotová auta. Pochopitelně se to neobejde bez subdodavatelů, avšak i tady se šlo moderní cestou. Ti nejdůležitější si totiž postavili výrobní závody přímo v areálu automobilky a například sedadla, nápravy a motory tak ke konečné montáži neputují kamionem, nýbrž dopravníkem z vedlejší haly. Továrna také ušetřila stovky jízd kamionů tím, že vybudovala kapacitní železniční vlečku, po níž opouští areál 40 % vyrobených automobilů.

Koncert robotů naživo. Jak se vyrábí elektrický Hyundai Kona v Nošovicích?

Tady nutno dodat, že v nelehkých začátcích HMMC bojovala mimo jiné s odporem vůči zkapacitnění a elektrifikaci přilehlé tratě, a to ze strany ekologického (!) spolku. Jen pro dokreslení, stejný spolek souběžně blokoval i výstavbu dálničního obchvatu Frýdku-Místku, takže si jeho zásluhou tamější obyvatelé užívali silné tranzitní dopravy, vedené přímo přes centrum, déle a ve větší intenzitě. Dnes už naštěstí obchvat města, jako součást dálnice D48, vedené přímo kolem automobilky, stojí, avšak po tamější železniční trati se dodnes jezdí v nezávislé trakci a těžké nákladní vlaky stále vozí dieselové lokomotivy.

Když přijíždíte k továrně, do poslední chvíle ji nevidíte; je totiž celá schovaná za travnatými valy, vyššími, než jsou budovy uvnitř. Takže teprve za nimi spatříte obrovský areál, zastavěný jen zčásti. Při nákupu pozemků a výstavbě se totiž počítalo s budoucím navyšováním kapacity. Ta je už v současnosti na úrovni velké továrny a dosahuje zhruba 330 tisíc aut ročně, tedy číslo blízké optimu z hlediska logistiky i nákladů. Na toto množství stačí něco málo přes tři tisíce zaměstnanců. Pro srovnání; v mladoboleslavském závodě Škoda Auto pracuje při roční kapacitě 550 tisíc aut celkem 20 tisíc zaměstnanců, ovšem v areálu se navíc nachází i převodovkárna, slévárna a motorárna.

Zaměstnanci mají v Nošovicích komfortní zázemí a také závodní jídelnu, kde se kromě českých jídel servírují i ta korejská. Přímo do areálu zajíždějí autobusy VHD, nechybí tu ani obří zaměstnanecké parkoviště, místo se našlo i na testovací dráhu se dvěma smyčkami na koncích. V areálu je čisto, po někdejších hromadách zmetků, čekajících na šrotaci pod širým nebem, jako v začátcích výroby, tu už není ani stopy. Za hlavní vrátnicí pak čeká parčík s logem „H“, vysázeným z trvalých rostlin. A za ním čeká elegantní návštěvnické centrum s přednáškovým sálem, kde jsme také zahájili prohlídku samotného provozu.

Jako první tu exkurzím do továrny, kde se vyrábějí vozy značky Hyundai (a příležitostně i Kia) pro celou Evropu, ukazují dvojici obřích lisů, a není se co divit. Zařízení, velké jako několikapatrový dům, vydává hlasité, temné dunění a za průhledy se neuvěřitelnou rychlostí pohybuje nahoru a dolů píst, který tlakem až 5 400 t mění zastudena jediným pohybem ocelový plech v budoucí součást karoserie. Ocelové svitky sem pro zajímavost putují ze závodu Hyundai Steel, rovněž umístěného v nošovickém areálu. Lisování předchází rozvinování svitku a stříhání. Poté dojde na samotné lisování ve čtyřech fázích; tažení, ohýbání, děrování a lemování. Z lisu tedy vyjíždějí hotové velké pohledové díly, určené pro svařovnu, a zároveň odstřihané kusy materiálu pro recyklaci.

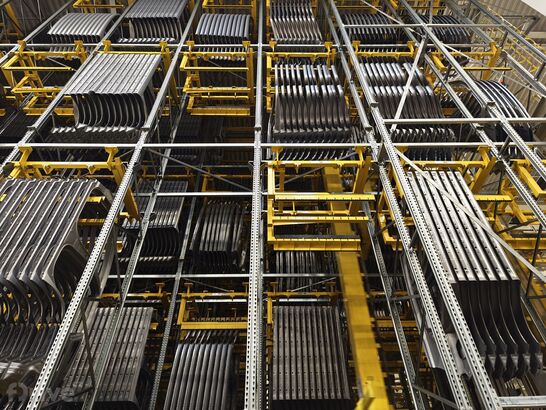

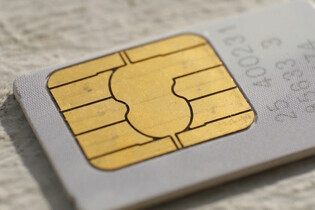

Díly se poté bez dotyku lidské ruky, pouze s pomocí robotických manipulátorů, třídí na dopravníky, mířící k jednotlivým linkám ve svařovně. Právě tady probíhá první z mnoha kvalitativních kontrol; každý dvacátý díl z pásu je roboticky vyjmut a míří ke kontrole lidským pracovníkem. K tomu jsou určené speciální, dobře osvětlené stolce. Díly pak putují do obřího meziskladu, kde v přísně kontrolovaných podmínkách čekají zásoby na den a půl výroby. I úsporný systém just in time, který se tu jinak uplatňuje široce, má své slabiny. Ostatně tu hlavní jsme viděli při nedávné čipové krizi, která postihla i Hyundai a jeho nošovickou továrnu HMMC. Mimochodem, Hyundai proti opakování podobné situace bojuje, mj. vývojem vlastních čipů a lepší kontrolou dodavatelského řetězce.

Následuje největší chlouba fabriky, pro kterou se přímo nabízí název robotický balet. Veškeré úkony v plně automatizované svařovně totiž mají na starosti roboty, kterých tu pracuje 403. A nepřekvapivě jsou téměř všechny značky Hyundai. Svařovna je rozdělena na takzvané podlinky, kde vznikají jednotlivé části karoserie, jako například dveře, bočnice či podlahy. Ty pak společně zamíří na hlavní svařovací linku a po ní do dvou srdcí celého sváření, nazvaných main buck, kde se to všechno v neuvěřitelné harmonii robotických pohybů za několik okamžiků svaří dohromady. Právě tohle je nejzajímavější část výroby a jestli někdo pochybuje o lidském důmyslu či industrializaci, tady má dobrou šanci se svých pochyb zbavit. Pomyšlení na to, jak dlouho by podobná operace trvala lidem a s jakými kvalitativními výkyvy, se tu přímo vnucuje.

Další v pořadí je lakovna, ale tam se z pochopitelných důvodů návštěvy nepodívají. V celém hermeticky uzavřeném pracovišti totiž vládne přísně kontrolovaná čistota. Proto pokračujeme do haly konečné montáže, kde se před očima mění jednotlivé součásti v hotové auto. To nejdříve dorazí s již vlepenými okny a částečně vloženými interiérovými panely na takzvanou svatbu, k níž synchronizovaně přijíždějí z vedlejší haly hlavního subdodavatele Hyundai Mobis zkompletované nápravy i s hnacím agregátem. Spojení, lhostejno či spalovacího či elektrického auta, probíhá v pohybu. Během montáže, kde už přicházejí ke slovu lidští zaměstnanci, se totiž současně s dopravníkem pohybuje i podlaha. Na jedné lince se podle potřeby střídají modely Tucson, Kona a i30 s tím, že logistika zajistí, aby měl příslušný pracovník k ruce vždy potřebný materiál.

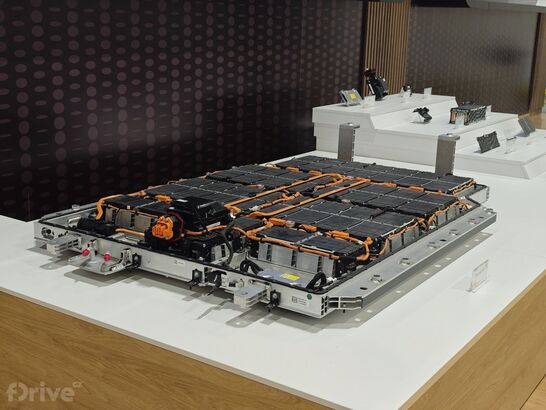

Máme tu i ale první velký rozdíl v montáži spalovacích a elektrických modelů. Ty se montují současně, na jedné lince, ovšem když přijede elektromobil, dorazí trakční baterie, rovněž z Mobisu, a je namontována zespodu pod vůz. Pokud dorazí spalovací auto, na stejné místo se namontuje jen kryt podvozku. Baterie se usadí na správné místo pomocí vodicího trnu, příslušný montér ji pak jemně dosadí do konečné polohy a následně upevní s pomocí ručního nářadí. Pak následuje finální montáž interiéru a zpětné namontování dveří, které se po nalakování oddělily a putovaly svou cestou. A nakonec oživení, které se u elektromobilu opět liší, seřízení, kontrola, zkušební kolečko a expedice.

Montáž baterie z externě dodaných článků probíhá, jak jsme už zmínili, ve vedlejší hale Hyundai Mobis, kde se skládá vždy osm článků do modulu. Tady se ještě používá tradiční konstrukce CTM (Cell to Module), která zjednodušuje případné budoucí opravy baterie. Ve větší baterii s kapacitou 64 kWh je totiž nezvykle vysoké množství shodných modulů (27), přičemž výměna jednoho z nich nebude tak náročná, jako v případě sad, sestavených dejme tomu ze čtyř modulů. Jen pro úplnost - menší baterie s kapacitou 48 kWh si vystačí s 20 moduly.

Michochodem, v rámci tradiční široké spolupráce s nedalekou továrnou Kia v Žilině se v nošovickém Mobisu nevyrábějí baterie jen pro zdejší Hyundai, ale i pro žilinskou Kiu. Právě nyní tu ze sáčkových článků LG, vyrobených v Polsku, sestavují akumulátory pro novou Kiu EV4 hatchback a od příštího roku se přidají i sady pro chystanou Kiu EV2. Zde se tedy ve strategicky důležitém přesunu výrobního řetězce mimo nevyzpytatelnou Čínu udělal důležitý kus práce. A vzhledem k tomu, že články se vyrábějí v nepříliš vzdálené Vratislavi a v Tychách, ležících kousek od Nošovic, je další automobilka (patřící Stellantisu), zdá se, že se tu rodí efektivní elektrické „město“, podobné francouzskému projektu ElectriCity, byť v tomto případě není v jednom státě a nepatří jedné firmě.

Celá továrna se rozkládá na velkorysé ploše 200 hektarů, což je dvaapůlkrát více oproti mateřské fabrice Škoda Auto v Mladé Boleslavi. Od roku 2008, kdy z výrobní linky sjelo vůbec první auto, pečlivě opečovávaný, bílý Hyundai i30 první generace, tu dodnes vzniklo téměř pět milionů aut. Továrna je schopná vyrobit v současné podobě bez jakýchkoliv úprav až sto tisíc elektromobilů ročně výše popsaným způsobem na společných linkách se spalovacími typy. Po úpravách by to mohlo být až 150 tisíc. Pokud by bylo potřeba ještě více, už by muselo dojít na rozsáhlou přestavbu a v takovém případě už by dávalo ekonomický smysl rovnou přejít na kompletně elektrickou produkci. I s touto variantou se v dlouhodobých plánech samozřejmě počítá.

Z čistých elektromobilů se v Nošovicích v tuto chvíli vyrábí pouze elektrická Kona. Příští rok by mělo dojít i na další elektromobil, zástupci automobilky však zatím nechtějí prozradit, jaký to bude. Podle nás by to mohl být připravovaný Ioniq 2, velikostně odpovídající Kie EV3. Ale to je v tuto chvíli jen spekulace. Nechme se překvapit.

Nosovicky Hyundai mame take v planu navstivit, ale budeme muset zase pockat na nejake prazdniny.

Ps: Opravte si ten podtitulek, ze Hyundai vyrabi auta jiz od roku 2020…