Automobilka BMW připravuje novou elektrickou platformu, kterou prezentovala na konceptu Neue Klasse. Ten jsme si mohli prohlédnout na autosalonu v Mnichově. Platforma Neue Klasse dostane šestou generaci elektrického pohonu BMW, který přinese řadu změn. Kromě 800V architektury se kompletně změní i samotné články. Výsledkem bude vyšší energetická hustota i rychlejší nabíjení, jehož čas se v rozmezí 10–80 % SoC zkrátí o 30 %.

Prismatické články BMW prošly od prvního BMW i3 velkým vývojem

BMW od počátku výroby modelu BMW i3 používalo prismatické články, které ovšem prošly zásadním vývojem a výrazně se zlepšily jejich vlastnosti, zejména pak energetická hustota. Nejnovější generaci prismatických článků mají i současné modely, například BMW iX nebo BMW i4. Liší se ovšem jejich výška, u vozů s karoserií SUV jsou vyšší, zatímco u vozů s nižší karoserií jsou i články nižší, aby podlaha mohla být tenčí. Nejvyšší články ale používalo BMW i3, zatímco Mini Cooper SE měl nižší.

Jak můžete vidět na „grafu“, podle polohy článků (která znázorňuje jejich energetickou hustotu) prismatický článek v BMW i3 120 Ah z roku 2018 měl prakticky dvojnásobnou kapacitu oproti BMW i3 60 Ah v roce 2013. To vše při shodném napětí článku, tedy jmenovitém 3,7 V a maximálním 4,2 V.

Elektrické BMW z roku 2025! Vision Neue Klasse naživo

Již zmíněnou Neue Klasse ale čeká i zásadní změna v podobě úplně jiného typu článků. BMW totiž přechází na válcové články, které budou mít jmenovitý průměr 46 mm, tedy jako nové baterie Tesly s označením 4680. Články automobilky BMW ovšem budou vyšší. Základní budou mít výšku 96 mm a ty do vozů SUV dokonce 120 mm.

Cylindrické články jsou bezpečnější

K tomuto kroku vedlo automobilku hned několik důvodů. Jednak je cylindrický článek jednodušší na výrobu, tedy má i nižší výrobní náklady, druhým důvodem je vyšší energetická hustota a zapomenout nesmíme ani na bezpečnost, protože i z tohoto pohledu jsou výhodnější menší články než větší prismatické s větším obsahem energie.

Zatímco Kompetenční centrum pro bateriové články (BCCC) v Mnichově se stará o vývoj článků, „baterkárna“ v Parsdorfu (CMCC), tedy kompetenční centrum pro výrobu článků, má na starosti vývoj technologie výroby baterií. Zároveň je schopna produkovat menší série pro potřeby testování. Z toho následně vzejde zpětná vazba pro BCCC, která povede k vylepšení baterií. Díky tomu, že má BMW tuto „baterkárnu“, může kompletně vyvíjet vlastní baterie včetně technologie jejich výroby. Tu může následně využít buď ve vlastní výrobě, případně si nechat baterie podle přesného zadání vyrábět u externího dodavatele. „Díky Kompetenčnímu centru pro výrobu článků posilujeme inovační sílu Německa,“ vysvětlil Milan Nedeljković, člen představenstva BMW AG odpovědný za výrobu. „Tímto způsobem významně přispíváme k obrovskému technologickému skoku, který bude znamenat příchod modelů Neue Klasse.“

BCCC a CMCC se vzájemně doplňují ve vývoji baterií

„Výroba vzorků bateriových článků v Parsdorfu představuje další logický krok v naší strategii výroby bateriových článků,“ řekl Frank Weber, člen představenstva BMW AG odpovědný za vývoj. „Kompetenční centrum pro výrobu článků je efektivním doplňkem našeho stávajícího Kompetenčního centra pro bateriové články na severu Mnichova. Vývoj probíhá tam a poté nejlepší produkt škálujeme směrem k sériovému procesu v Parsdorfu. Díky spolupráci napříč divizemi jsme schopni jedinečným způsobem propojit produkt a proces jeho výroby.“

CMCC v Parsdorfu umožní BMW Group obsáhnout celý proces tvorby hodnoty bateriových článků. Díky tomuto know-how společnost stanovuje měřítka pro výrobu, kvalitu, výkon, náklady a ekologické standardy, které v úzké spolupráci se svými partnery zavádí pro sériovou výrobu bateriových článků. Ve svých kompetenčních centrech pro bateriové články v Mnichově a Parsdorfu BMW Group systematicky sleduje budoucí milníky, jako je například již zmíněný náběh šesté generace komponentů elektrického pohonu BMW. Probíhá zde ale i vývoj baterií s pevným elektrolytem (ASSB). V těch automobilka BMW vidí budoucnost, i když v tuto chvíli ještě docela vzdálenou. Například v platformě Neue Klasse se ještě s bateriemi s pevným elektrolytem nesetkáme.

V kompetenčním centru pro výrobu článků o rozloze 15 000 metrů čtverečních, do něhož bylo investováno přibližně 170 milionů eur, pracuje přibližně 80 zaměstnanců. Projekt podporují německé Spolkové ministerstvo hospodářství a bavorské Ministerstvo hospodářství, regionálního rozvoje a energetiky v rámci evropského dotačního procesu IPCEI (Významné projekty společného evropského zájmu).

CMCC klade důraz i na udržování materiálů v oběhu

Suroviny patří k významným nákladovým faktorům při výrobě článků. Efektivní a zodpovědné využívání surovin a nosných materiálů je proto nezbytné a má smysl jak z environmentálního, tak z ekonomického hlediska. V novém CMCC budou získávány zkušenosti ze všech procesů a tyto poznatky budou analyzovány za účelem dalšího zefektivnění využívání zdrojů. Zbytkové materiály z výrobního procesu se budou v CMCC shromažďovat, třídit a vracet zpět do výrobního cyklu bateriových článků. Kromě práce na výrobním procesu článků se odborníci BMW Group zaměřují také na opětovné využití materiálů a komponentů z celé baterie po jejím prvním použití ve vozidle.

BMW i Vision Circular je vizí do roku 2040

Myšlenku udržování materiálů v oběhu demonstrovala automobilka BMW již například na studii BMW iVision Circular, kterou jsme měli možnost vidět naživo. Ta je revoluční v tom, že by se na recyklaci mělo myslet již při konstrukci automobilu. Mnoho automobilek používá recyklované materiály ve svých vozech, ale BMW jde ještě o stupeň dál, protože se zamýšlí nad usnadněním následné recyklace již při konstrukci vozu. Jelikož Vision Neue Klasse má stejný designový jazyk jako studie iVision Circular, lze očekávat, že se u této nové generace elektromobilů značky BMW již dočkáme některých řešení nastíněných touto studií.

V Kompetenčním centru pro bateriové články (BCCC) v Mnichově byly vyrobeny a pomocí nejmodernějších metod otestovány první bateriové články vyrobené ze 100% recyklovaného a/nebo sekundárního (bateriového) katodového materiálu. Dodavatelé článků pro BMW již dodávají bateriové články obsahující druhotné suroviny (např. nikl) z různých zdrojů z použitých baterií (včetně výrobního odpadu). Dlouhodobým cílem BMW Group je opětovné využití všech surovin z recyklovatelných vysokonapěťových baterií.

Jak vzniká bateriový článek v CMCC?

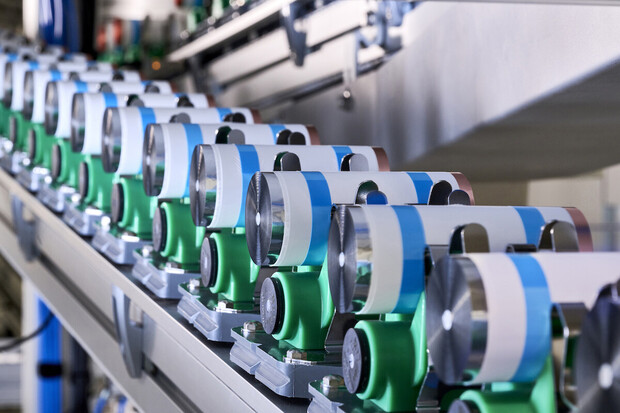

Výroba článků začíná u elektrod. Zde se základní materiál, který se skládá například z grafitu pro anodu a oxidů niklu pro katodu, spolu s pojivy a rozpouštědly dávkuje a míchá v přesně odměřeném poměru. Vzniká tak tzv. suspenze, která se nejdříve nanáší na tenké kovové fólie a poté se po zaschnutí stlačí. V technickém žargonu se tomuto procesu říká válcování nebo také kalandrování. Je při něm vyžadována nejvyšší úroveň přesnosti: fólie má tloušťku jen několik mikrometrů, což znamená, že je tenčí než vlákna pavučiny, a tloušťka povlaku se pohybuje rovněž v řádu mikrometrů. Při sestavování článku se potažené fólie označované jako kalandrované elektrody pomocí separátoru smotají do takzvaných „želé válečků“ a vloží se do pouzdra článku. Články se naplní elektrolytem, poté se poprvé nabijí a nakonec se zkontroluje jejich funkčnost a kvalita.

I budovy v CMCC Parsdorf jsou postaveny s ohledem na životní prostředí

Budova CMCC v Parsdorfu je postavena podle vysokých ekologických standardů. Pro technická zařízení používaná při výrobě bateriových článků bylo provedeno schvalovací řízení v rámci imisní kontroly, čímž je zajištěno, že společnost splňuje všechny požadavky a směrnice. CMCC bude rovněž fungovat bez fosilních zdrojů a bude se spoléhat na elektřinu vyráběnou pomocí obnovitelných zdrojů energie, mimo jiné z fotovoltaických systémů na střeše budovy. Budova bude rovněž zásobována regenerativním teplem vyráběným pomocí nejmodernějších tepelných čerpadel voda/vzduch.

Snížení uhlíkové stopy při výrobě bateriových článků až o 60 %

BMW Group se zaměřuje na co nejnižší uhlíkovou stopu a spotřebu zdrojů při výrobě, a to počínaje dodavatelským řetězcem. Pro standardní výrobu bateriových článků budou pověření výrobci článků používat druhotný materiál obsahující kobalt, lithium a nikl. Spolu se závazkem dodavatelů článků používat při výrobě pouze ekologickou energii z obnovitelných zdrojů sníží BMW Group uhlíkovou stopu z výroby bateriových článků až o 60 % ve srovnání se současnou generací článků.

Faktem je, že výroba baterií je energeticky náročná, ale ve vývoji baterií automobilky BMW je vidět, že cílem je nejen dosažení co největšího podílu recyklovaných materiálů při jejich výrobě, ale také snížení uhlíkové stopy maximálním využíváním obnovitelné energie a zefektivněním provozu budov továrny.