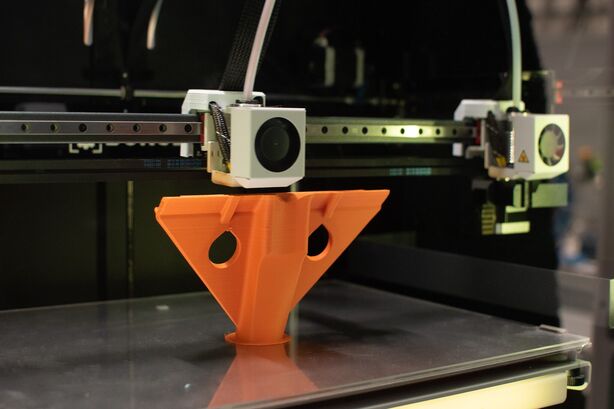

BMW Group rozjíždí ve svém výrobním systému další krok směrem k větší cirkularitě. Pochlubilo se, že namísto likvidace plastového odpadu z 3D tisku a použitých dílů nyní tyto zbytky přetváří v nový filament a granulát – tedy suroviny pro další tisk. Tyto recyklované materiály pak využívá při výrobě pomocných nástrojů, přípravků i montážních zařízení napříč svými závody.

„Na tomto projektu se podílím od samého začátku a jsem nadšený, jak daleko jsme se dostali – od prvotních nápadů a pokusů na úrovni start-upu až po současnou schopnost vyrábět velké množství vysoce odolných komponentů z recyklovaného filamentu v jakémkoli výrobním závodě BMW Group. Je neuvěřitelně vzrušující neustále vyvíjet a testovat nové procesy. Využívání odpadního prášku a vyřazených komponentů z 3D tisku je klíčovým prvkem funkčního a efektivního oběhového hospodářství,“ říká Paul Victor Osswald, projektový manažer pro předvývoj nekovů, který na tomto vývoji pracuje od roku 2018.

Začátek projektu přitom sahá až do roku 2018, kdy se v rámci start-up inkubátoru BMW zrodil nápad „bottleUP“ využívající PET lahve pro 3D tisk. Dnes už přitom BMW z vlastních odpadních toků vyrábí komponenty z recyklovaného plastu v jakékoli své továrně – včetně nově vznikajícího závodu v maďarském Debrecínu. Centrem celého systému je pak kampus pro aditivní výrobní metody v Oberschleißheimu, který ročně přetvoří až 12 tun odpadního materiálu.

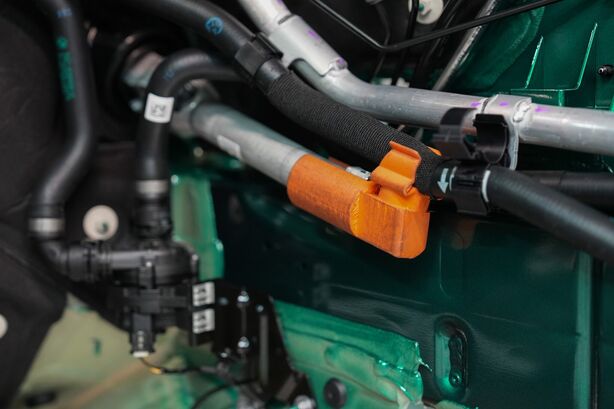

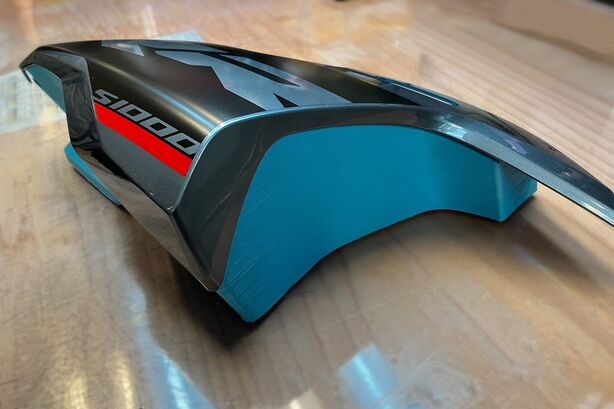

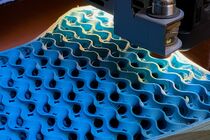

Recyklované filamenty a granuláty každopádně slouží nejen k výrobě ergonomických pomůcek a montážních zařízení, ale i speciálních držáků, měřidel nebo nástrojových organizérů. Například v Mnichově BMW používá 3D tištěný díl pro přesné ustavení řízení během spojování karoserie s podvozkem. V Berlíně si zase motorkáři pomáhají speciálními podstavci pro kapotáže.

Výhodou systému má být ale nejen ekologický přínos, nýbrž i rychlost a pružnost výroby. Komponenty totiž lze na místě vytisknout během hodin, což šetří čas, logistiku i peníze.