Výrobní závod Dingolfing v Dolním Bavorsku letos oslavil 50. výročí od počátku výroby automobilů BMW. Technologicky vyspělá továrna se postupem let výrazně změnila i značně rozšířila a dnes se jedná o jedno z nejzajímavějších míst pro nadšence do automobilů, jež překypuje technologiemi, na které jsme se mohli během jednodenní návštěvy podívat.

Exkurze v Dingolfingu je zážitkem nejen kvůli tomu, co zde můžete vidět, ale také kvůli tomu, jak skvěle je organizovaná. Po obrovské ploše továrny jsme se z časových důvodů pohybovali automobily, díky čemuž jsme mohli v relativně krátkém časovém úseku vidět skutečně mnoho a kromě samotné výroby se například dozvědět více i o neméně důležitých environmentálních aspektech.

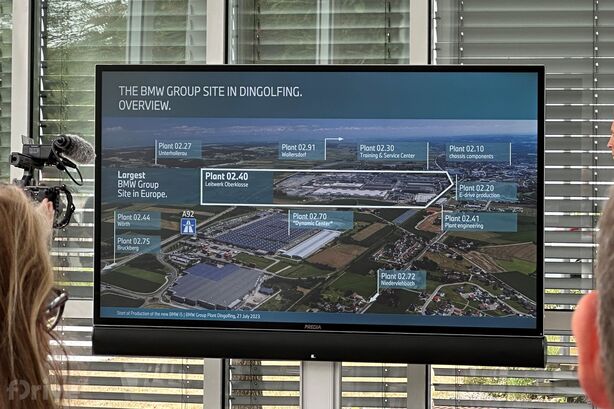

Pro lepší uvedení do kontextu nejprve pár čísel o továrně:

- Celková plocha továrny činí zhruba 300 hektarů, přičemž část označovaná jako 2.40 (zde dochází přímo k výrobě vozů) má zhruba 160 hektarů

- V roce 2022 zde bylo vyrobeno zhruba 282 000 vozidel, což je v průměru více než 1 500 automobilů za den

- V továrně je zaměstnáno zhruba 18 000 pracovníků, z toho 12 000 působí v části zodpovědné za výrobu vozů, mezi nimi je i zhruba 850 trainees

- Celková roční mzdové náklady přesahují miliardu dolarů, tedy více než 24 miliard korun

- Továrna v Dingolfingu slaví 50. výročí, mezi lety 1973 až 2023 zde bylo vyrobeno 12 milionů vozidel

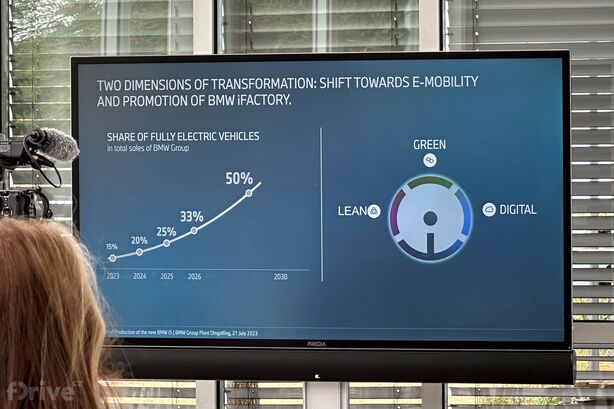

BMW se do budoucna hodlá ještě více zaměřit na oblast elektromobility. V roce 2024 by měl činit podíl vyexpedovaných EV na celkových prodejích 20 %, v roce 2025 rovnou čtvrtinu, v roce 2026 třetinu a někdy v období do roku 2030 se bude jednat alespoň o 50 %. Hlavní tři pilíře této výroby jsou přitom Lean, Green a Digital.

Jelikož jsme se setkali primárně kvůli začátku výroby BMW i5, dozvěděli jsme se spoustu zajímavých informací nejen o tomto elektromobilu, ale i o celé pětkové řadě jako takové. V současnosti vyráběné BMW i5 je již osmou generací této série. Řada sedanů BMW 5 je přitom velmi populární nejen u nás, ale i na velkých světových trzích, jako je USA, Velká Británie, Jižní Korea, Japonsko, Čína a pochopitelně i Německo.

Zábava, komfort i bezpečnost

Příchod BMW i5 doprovází několik aspektů, které by měly podle BMW výrazně vylepšit uživatelský zážitek. Středobodem zábavy a zprostředkovatelem veškerých informací se stane nový BMW OS 8.5, který přinese spolu s hardwarem vozidla například technologii Plug & Charge, díky níž odpadne nutnost spouštět nabíjení skrze čipy/karty nebo aplikace, ale také bude klást větší důraz na zábavu uvnitř vozidla. Ve voze tak budou dostupné videohry pro ukrácení chvíle třeba v průběhu nabíjení.

Velmi zajímavým prvkem je pak možnost autonomní dálniční jízdy rychlostí 130 km/h s aktivní změnou jízdních pruhů, pro kterou BMW zatím jako jediné získalo certifikaci od německých úřadů, je tak jediné, které může takto rychle po dálnici legálně autonomně řídit, i když prozatím jen v Německu, Kanadě a USA. Větší rozbor novinek u BMW i5 pak najdete v samostatném článku.

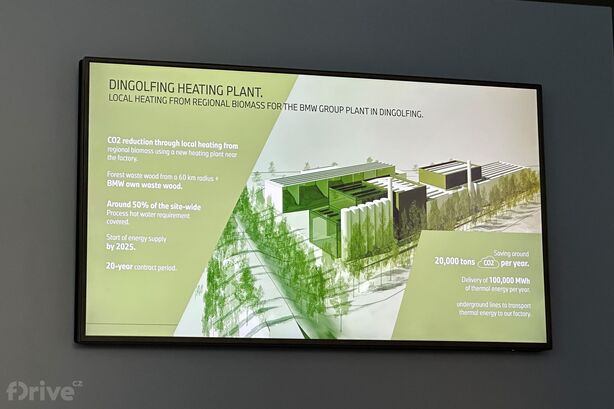

Biomasa a zelené střechy

Z návštěvy BMW Dingolfing bylo možné na každém kroku vnímat, jak důležitý je pro bavorskou automobilku environmentální aspekt výroby. Ostatně to platí pro všechny továrny BMW, kdy například v Mnichově využívá továrna k napájení elektřinu vyráběnou vodní turbínou díky přilehlé řece Lech, v maďarském Debrecínu se zase využívá čistě solární energie, v Lipsku se jedná o využití vodíku a větrných turbín. V Dingolfingu dochází k využití lokálně vyprodukované biomasy. Zhruba polovina veškerého tepla potřebného pro produkci pochází právě z biomasy.

Jako pasivní chladící prvek jsou zde nainstalovány zelené střechy o celkové rozloze zhruba 31 000 m2, které slouží jako klimatizace. Zakoupená energie je pak 100% zelená, tedy z obnovitelných zdrojů, a je využívána mimo jiné třeba i k napájení 400 nabíjecích bodů rozmístěných u továrny.

V Dingolfingu je v současnosti 29 včelích kolonií.

Tím to však nekončí, důležitou roli hrají také chladící věže postavené v roce 2009, které pomáhají snížit spotřebu vody o 22 %. Za zmínku stojí rovněž fakt, že 70 % všech nových vozů opouští továrny skrze vlakovou dopravu, což napomáhá snížit uhlíkovou stopu. Stejně tak je důkladně recyklován odpad (více než 100 druhů odpadu), kterému je následně vdechnut druhý život.

Podobně jako slouží na letištích včely jako indikátor čistoty ovzduší, mají svůj „biomonitoring“ i v Dingolfingu. Včelstva zde byla vysazena v roce 2019, nyní zde sídlí 29 včelích kolonií a cílem je mít milion včel na ploše továrny. Při návštěvě pak můžete spatřit lokálně vyprodukovaný med.

AC/DC šetří energii

Jedním z efektivních způsobů, jak snížit spotřebu energie, je rovněž předělávání industriálních zařízení ze střídavého (AC) na stejnosměrný (DC) proud, čímž se ušetří necelých 9 % použité energie. Moderní stroje obvykle obsahují komponenty pro stejnosměrný proud, ale je jím dodávána energie střídavým proudem.

Dalším využitím je v podstatě rekuperace, ve chvíli kdy například robotické rameno zpomalí ve svém pohybu, může být tato energie uchovávána.

Kolik váží standardizovaný bateriový modul?

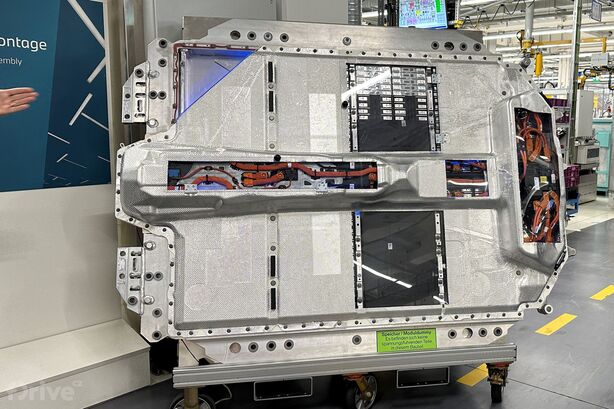

BMW se také pochopitelně aktivně soustředí na vývoj bateriových technologií, prohlédnout jsme si tak mohli, jak vypadají bateriové články uložené do bateriových modulů. Pro zajímavost, zhruba 8 kWh energie lze uložit v modulu o hmotnosti 45 kilogramů. Hliníkové články jsou natřeny izolační barvou a poté jsou pod tlakem „vtlačeny“ do modulů.

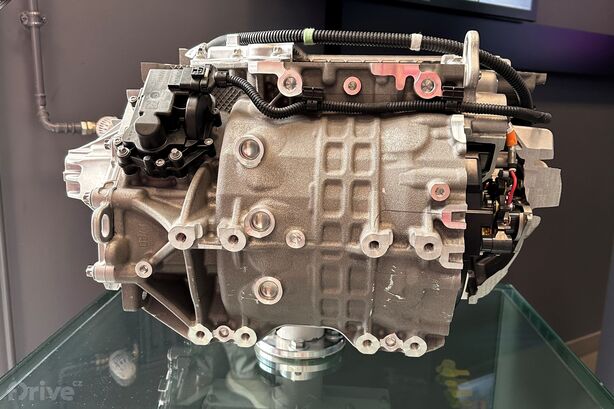

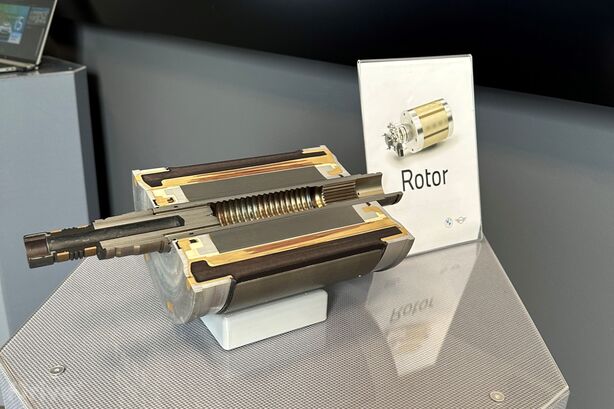

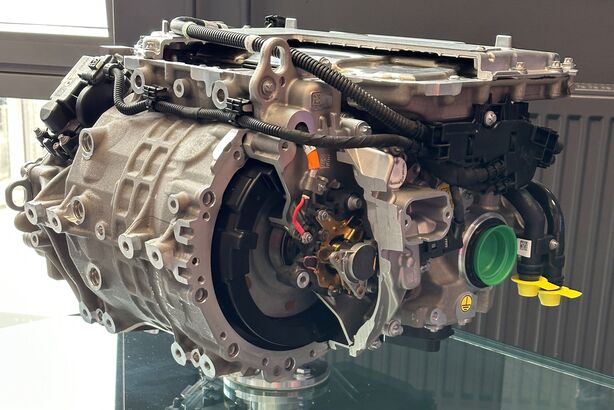

Neméně zajímavé jsou pohonné jednotky, konkrétně pátá generace elektrické pohonné jednotky je velmi efektivní, ale i kompaktní a relativně lehká. Uvnitř elektrické pohonné jednotky najdeme rotor, stator či převodovku, viz fotografie. Zároveň neobsahuje vzácné kovy, je snadno integrovatelná a může být použita jako přední, ale i zadní motor elektromobilu.

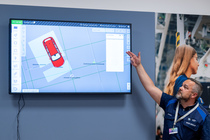

BMW Group v Sokolově slavnostně otevřela testovací polygon pro automatizovanou jízdu

Menší provedení této pohonné jednotky pak váží 95 kilogramů a větší zhruba 120 kilogramů. Oproti výkonově srovnatelným spalovacím motorům je tak lehčí, ale především prostorově mnohem méně náročná k vestavbě. V roce 2023 pak bude vyrobeno více než 75 milionů bateriových článků, přes milion bateriových modulů páté generace a více než jeden milion elektrických pohonných jednotek.