Tradiční evropští výrobci, mezi něž patří i Audi, musejí velice flexibilně reagovat na sílící příval dotovaných čínských elektromobilů. Čínským automobilkám mohou jen velmi těžko konkurovat v nákladech, musejí na to jít jinak; efektivitou, automatizací a důslednou optimalizací. Jednu z možných cest ukazuje proměna mateřského závodu Audi v Ingolstadtu, který se musel přeorientovat na start produkce Audi Q6 e-tron od listopadu 2023 - vůbec prvního velkoobjemového elektromobilu, který zde vzniká.

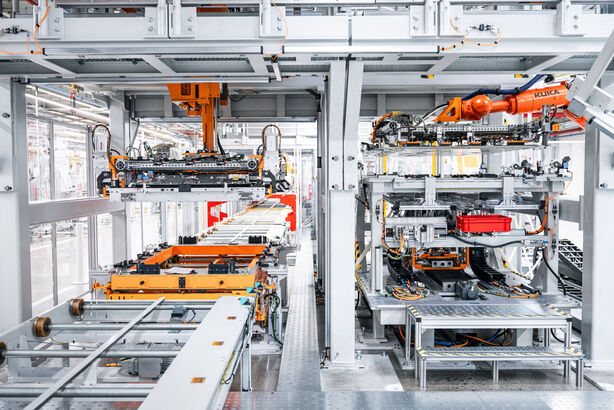

Pro jeho výrobu bylo třeba přesměrovat toky ve výrobě a organicky do nich zapracovat výrobu trakčních baterií. To se povedlo a fabrika Audi Ingolstadt je první své značky v Německu, která si vlastní linku na výrobu akumulátorových sad pro elektromobily pořídila. Vznikla na ploše 26 tisíc metrů čtverečních, zaměstnala 300 lidí v třísměnném provozu a angažovala 70 robotů na 90 stanicích. Výsledkem je produkce s 90% podílem automatizace, schopná připravit 1 050 trakčních baterií denně. Jde o velkou změnu, protože při výrobě baterií platí jiné zákonitosti, bezpečnostní normy i požadavky, než na jiných místech automobilky.

Důraz zde byl kladen na maximální kooperaci mezi stroji a lidmi i mezi jednotlivými výrobními stanicemi. Personál, pohybující se v tomto provozu, má špičkovou kvalifikaci, protože se od něj požadují maximální výkony při zachování kvality i bezpečnosti. Mezi nemnoho úkonů, které byly svěřeny lidským rukám, patří například osazování konektorů mezi jednotlivými moduly i jednotkami baterie před jejím finálním zakrytováním a hermetickým uzavřením. Právě to je jedna z nejzajímavějších operací, v níž v dokonalé synchronizaci spolupracuje hned pět robotů současně, jejichž úkolem je správným momentem utáhnout 82 šroubů, držících kryt baterie. Zcela robotizované je i nanášení plastické izolace pod kryty.

Stavění baterií, byť je největší změnou v tradičních výrobních postupech, ovšem není jediným zajímavým místem v ingolstadtské továrně. Ta ostatní se ovšem zatím ještě podobají výrobě spalovacích aut. I zde se ale inovovalo; vidět to je hned v hale výroby karoserií. Ta zabírá oproti baterkárně pětinásobnou plochu, ovšem robotů tu kmitá 12× tolik. Ačkoliv je počet pracovníků v třísměnném provozu velice podobný (325), stupeň automatizace tu je zatím o něco nižší a dosahuje 87 %.

V maximální míře se tu uplatňuje koncept univerzálních robotů s výměnnými pracovními nástavci, díky čemuž linka může velmi flexibilně měnit vyráběný model a více než 600 strojů včetně robotů zde bylo využito z původní výroby spalovacích modelů. Audi Q6 e-tron tak vzniká z velké části na linkách, kde se předtím rodily modely A4 a A5. Změny se prováděly v osmi vlnách s minimálním ovlivněním výroby. Zajímavé je využití více než 40 autonomních přepravníků pro vnitřní zásobování a logistiku, tedy koncept, jaký se v rámci koncernu ověřoval a nyní funguje mj. v převodovkárně Škoda Auto ve Vrchlabí. Hlavním úkolem robotizovaných vozíků je dovážet materiál k výrobním linkám a zásobovat svařovnu výlisky.

Ty sem částečně putují z lisovny v 30 km vzdáleném Münchmünsteru, kde se používá inovativní lisování za tepla. To totiž umožňuje oceli nejen vtisknout požadovaný tvar, ale také ovlivnit její fyzikální vlastnosti. Proto se uplatňuje hlavně na bezpečnostně relevantních dílech typu sloupku A a B. Materiál se při něm nejdříve zahřeje v peci na 950 °C, projde lisovací linkou a poté je ventilátory ochlazován pro přesné doladění požadovaných vlastností. Kvůli vysoké tvrdosti je finální ořez prováděn laserem. Zde vznikají díly nejen pro elektromobily na elektrické platformě PPE, ale i spalovací PPC. Filiálka v Münchmünsteru dokáže vyrobit až 44 různých dílů v množství kolem 20 000 kusů denně.

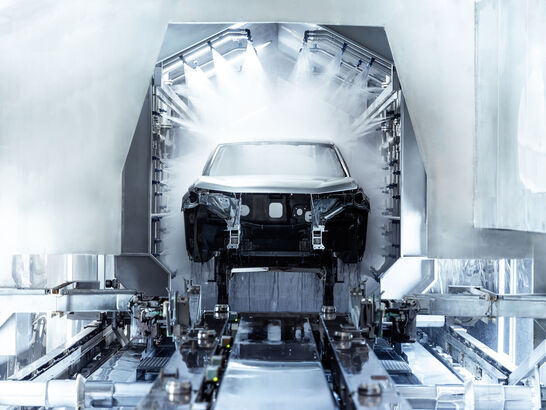

Protože nejužším hrdlem automobilek bývají lakovny, dali si v Ingolstadtu záležet, aby tomu tak nebylo. Stávající lakovací prostory byly rozšířeny, prodloužení se dočkala sušárna laku po katoforézním nanášení základního laku. Ta nyní zajišťuje dosažení potřebné sušicí teploty 160 °C po celém povrchu karoserie včetně všech zákoutí. Podařilo se automatizovat i úkony, které dosud museli dělat lidé, například utěsňování zhruba 70 otvorů v karoserii před lakováním, přičemž je každý z nich před utěsněním individuálně změřen. Krokem do budoucnosti je také plně automatizovaná kontrola kvality laku, což byl rovněž tradiční úkol pro pracovníky s bílými rukavičkami. Nyní se povrch naskenuje samočinně a na základě tohoto měření se pustí do akce zabrušovací a lešticí roboty.

Jedna z mála velkých součástí, které si Audi nevyrábí přímo v Ingolstadtu, jsou elektromotory. Jejich produkci dostala na starost specializovaná pobočka Audi v maďarském Rábu (Györ), který je největší továrnou svého druhu na světě. Tam vznikají na třech nových linkách a odtamtud jsou bez lokálních emisí dopravovány s pomocí dopravce DB Cargo. Uhlíková bilance rábského závodu je neutrální již od roku 2020.

s