Audi e-tron představené v roce 2018 je elektrickým pionýrem značky. A zároveň velmi úspěšným. Tento první elektromobil nesoucí čtveřici kruhů na přídi byl představen už před 4 lety a prodalo se na 160 tisíc kusů. V tomto období jde o nejúspěšnější luxusní elektrické SUV a například v Norsku se v roce 2020 stalo dokonce nejprodávanějším autem za celý rok vůbec. A všechny e-trony sjely z jediné továrny, té v Bruselu. V loňském roce se zde začala vyrábět faceliftovaná verze Audi Q8 e-tron a Q8 e-tron Sportback a letos továrna oslavila 200 tisíc vyrobených e-tronů. Právě v těchto dnech je zde zahajována produkce menšího elektrického modelu Q4 e-tron a Q4 e-tron Sportback, který zde bude společně s větším sourozencem sjíždět ze stejné linky.

Unikátní pohled do továrny na elektrické Audi Q8 e-tron v Bruselu

Bohatá historie a čistě elektrická přítomnost

Bruselská továrna, která je nejmenší ze všech továren Audi a leží v městské zástavbě neobvykle blízko centra města, má přitom bohatou historii. Základní kámen byl položen v roce 1948 a prvním autem, které sjelo z místní linky o rok později, byl překvapivě americký Studebaker. Poté zde ale na desítky let zavítala výroba legendy Volkswagen Brouk, kterých se zde vyrobilo přes milion kusů. Vyráběl se zde i Golf, Passat, dokonce i Porsche 356 nebo SEATy. První Audi z místní linky sjelo až v roce 2004, v roce 2008 se pak továrna stala čistě majetkem Audi a od té doby produkuje pouze vozy se čtyřmi kruhy ve znaku. Mimochodem, dnešní rozsah továrny je 40násobně větší oproti té, která zde byla otevřena v roce 1949 a neustále se dále vyvíjí.

Továrna produkuje na své jedné lince vozy 5 dní v týdnu ve dvousměnném provozu, přičemž zde pracují necelé 3 tisíce lidí, roční kapacita činí něco málo přes 50 tisíc vozů a všechny jsou elektrické. Rezervy zde tedy jsou a v případě non-stop produkce by z Bruselu mohlo sjíždět i o třetinu více aut.

Fotovoltaika, vítr a udržitelnost

Audi dbá na udržitelnost továrny, která má na střeše obří fotovoltaickou elektrárnu o ploše přes sto tisíc metrů čtverečních, jež se neustále rozšiřuje a na konci letošního roku dosáhne plocha 125 000 metrů čtverečních, což je jako 16 fotbalových hřišť. Ročně elektrárna vyprodukuje přes 10 GWh energie, což je ale stále jen cca osmina celkové spotřeby továrny. Zbytek energie je externí, i ta je ale zelená – ze solárních elektráren nebo větrných turbín. Audi plánuje v areálu továrny postavit i svou vlastní větrnou elektrárnu nebo vodíkovou kogenerační jednotku. Díky tomu všemu opouští každé nové Audi z Bruselu brány továrny jako CO2 neutrální auto.

To nejzajímavější se ale pochopitelně nenachází na střeše, ale pod ní, tedy výrobní linka, ze které ročně sjíždí více než 50 tisíc elektrických e-tronů.

Jak se vyrobí baterie?

Podstatnou součástí elektromobilu je akumulátor (budeme ho nazývat také jako „baterie“), který se pro Audi Q8 e-tron i Q4 e-tron kompletuje přímo v Bruselu. Vyčleněna k tomu byla samostatná hala, která prošla kompletní přestavbou, předtím šlo totiž o sklad. Bateriové moduly, ze kterých se celá baterie skládá, se přitom vyrábí jinde, v továrně Audi v maďarském Győru, odkud putují vlakem 1 300 kilometrů až do Bruselu. V rámci udržitelnosti se dovoz podařilo přesunout z kamionů právě na vlak a ušetřilo se tím 3 800 tun CO2 ročně. Nákladní vlakový terminál přímo sousedí s továrnou, dovezený materiál tak putuje přímo do skladu nebo na výrobní linku. Stejným vlakem putují také motory pro e-trony, které se rovněž vyrábí v maďarském Győru.

Každá baterie do Audi Q8 e-tron 50 váží 706 kilogramů, v případě verze 55 s větší baterií o kapacitě 115 kWh je to pak 730 kilogramů. Obě baterie se skládají z 36 modulů a jsou stejně velké, u verze 55 s větší kapacitou jen moduly obsahují články s vyšší hustotou. Audi ve svých lithium-iontových bateriích používá články se standardní chemií NCM (nikl-kobal-mangan). Pro baterie s větší kapacitou používá sáčkové články od LG Chem vyráběné v Polsku, pro baterie s menší kapacitou (pro verzi 55) pak Audi používá prismatické články od Samsungu SDI vyráběné v Budapešti.

Linka na výrobu baterií je takřka plně automatizovaná a ve velké hale se čtyřmi sektory pracují v dokonalém unisonu průmysloví roboti, kteří stovky kilogramů těžké baterie přenáší jako pírka. Bateriová linka má čtyři stanoviště. Vše začíná s bateriovým rámem těžkým 100 kilogramů, který se musí zkompletovat a na který se namontuje speciální podjezdová ochrana a roboti zevnitř rámu aplikují speciální izolační lepivou pastu, jež zatuhne za jednu hodinu, do té doby se tedy musí bezpodmínečně aplikovat všechny moduly baterie. To roboti provádějí hned na dalších stanovištích. Na tom dalším pak mají roboti za pomoci speciální šablony, která se na každou baterii nasadí, za úkol instalovat plastové bezpečnostní ochrany zabraňující nežádoucímu průchodu elektrického proudu z instalovaných modulů.

Důvod je nasnadě. Další stanoviště je totiž jediné, kde stále převažuje lidská síla. Pracovníci zde spojují bateriové moduly předpřipravenými kabelovými svazky, připojují k CMC (cell module control unit) a celou baterii propojí a musí zde být absolutní jistota, že elektrický proud nemůže pracovníky zranit.

Vysát, přilepit a otestovat

Tím je „vnitřek“ baterie hotov a nastává závěrečná fáze. Pro mě velmi překvapivým stanovištěm na lince je robotický vysavač. Obří ramena s vysavači mají za úkol vysát případné malé částečky kovu, které uvnitř baterie mohly případně zůstat z předchozích procesů. Roboti pečlivě noří hadici do každé škvíry a jde jim to skutečně od ruky. Na dalším stanovišti robot po obvodu baterie aplikuje lepidlo zahřáté na 90 stupňů Celsia a instaluje se horní kryt baterie. Ten je nově od letošního roku dle nové legislativy ohnivzdorný a v případě zahoření baterie zabrání proniknutí ohně do vozidla a poskytne posádce dodatečných 5 až 8 minut na únik z vozidla.

Následuje hodně zajímavý proces. Přilepení krytu totiž samozřejmě nestačí. Aby byla zajištěna vodotěsnost a pevnost, roboti na dalším stanovišti aplikují 96 šroubů, které kryt pevně přichytí. Co je na tom zvláštního, říkáte si? V krytu pro šrouby nejsou žádné předvrtané otvory a robot šroub zarazí a otáčí jim takovou rychlostí, že roztaví kov kolem něj a ten se následně ke šroubu přitaví. Je tak zajištěna maximální pevnost. A o tom, že robot nevěří ani robotovi, svědčí hned další stanoviště, kde speciální přístroj kontroluje zda je všech 96 šroubů na místě. Pokud ano, pustí hotovou baterii dál, pokud ne, může člověk na speciálním stanovišti ještě některé šroub doplnit.

A pak už nezbývá než baterii otestovat. Nejdříve se prověří její těsnost a pak její schopnosti. Pokud je vše v pořádku, nabije se na tomto závěrečném stanovišti baterie o dalších zhruba 30 %, protože moduly jsou z výroby doručovány s nabitím 10 až 20 %, což je samozřejmě hodně málo.

Dvě výroby a poté „sňatek“

Baterii máme, tak si pojďme vyrobit samotný e-tron, kam baterie patří. Pro něj se paralelně připravuje zvlášť podvozek s motory, baterií a veškerou potřebnou elektronikou a zvlášť karoserie. V určité fázi pak dojde k takzvanému „sňatku“ , kdy se obě součásti spojí. Ale popořadě.

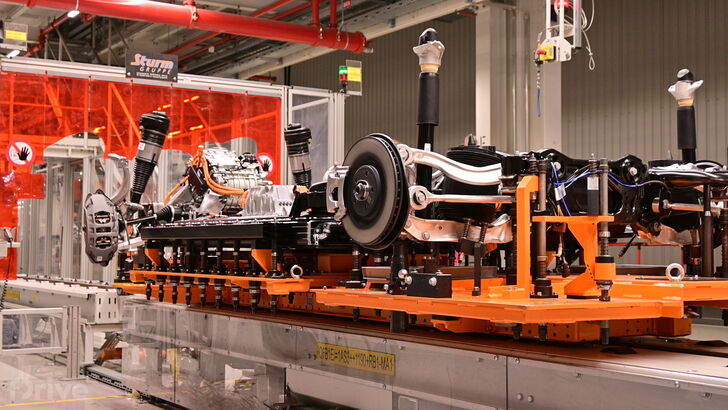

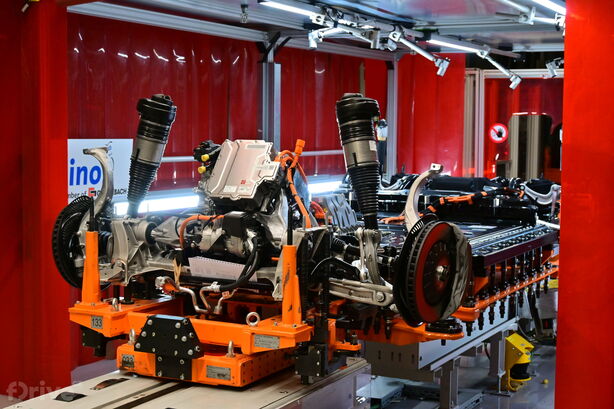

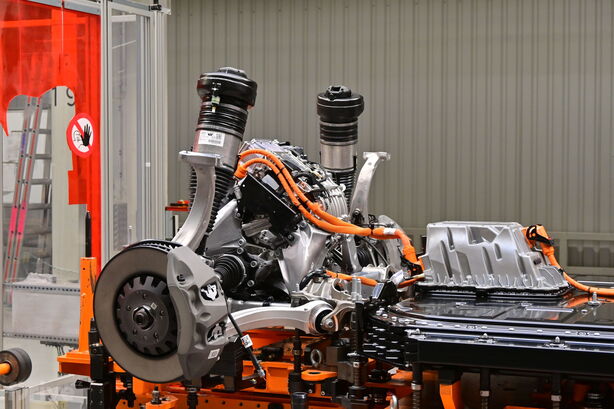

Přicházíme k lince, kde již přijíždí podvozková část s instalovanou baterií, vzduchovým odpružením a dělníci zde instalují motory – pro standardní e-trony jeden dopředu, druhý dozadu, pro ostrou verzi SQ8 e-tron pak dopředu jeden, dozadu rovnou dva. Zadní motor(y) se ještě obalí speciální izolací pro maximální odhlučnění. Mimochodem, baterie, motory a vůbec spoustu dalších součástí tu vozí autonomní roboti.

Mezitím se o patro níže chystá karoserie. K ocelové konstrukci se postupně přidávají hliníkové díly, například dveře. Na první pohled je vidět rozdíl v barvách materiálu, je tak dobře vidět, které díly jsou z čeho. Hotová karoserie poté projde lakovnou a o patro výše se instaluje přístrojová deska a další interiérové prvky. Poté dochází k takzvanému sňatku, kdy se ke karoserii s interiérem a okny připevní již hotová spodní část auta s podvozkem, baterií, motory a vším, co s pohonem souvisí.

Dále již linkou Q8 e-tron jede jako jeden celek a postupně na něj, z velké části lidští pracovníci, montují další součásti, jako jsou světla, přední maska, nárazníky a podobně. Takřka úplně naposled přichází na řadu sedadla, mimochodem ta zadní jsou vyráběná v Česku, stejně jako světla. Roboti poté do auta napumpují všechny tekutiny, zejména chladící kapalinu pro baterii, připevní se volant a úplně nakonec zkompletované dveře, kola a Q8 e-tron je připraven postavit se „na vlastní“. Na poslední části linky se připevní poslední detaily, například nepostradatelný znak Audi na přední masce, a je čas na výstupní kontrolu. Pokud je vše v pořádku, testovací jezdec na konci haly nastoupí do auta, vyjede s autem ven na testovací polygon, kde otestuje celkovou funkčnost auta.

Hotové Audi Q8 e-tron pak opouští brány bruselské továrny opět na vagonech nákladních vlaků a míří buď do přístavu pro zámořský export, nebo do mnoha evropských zemí.