Audi e-tron GT je vlajkovou lodí výrobce. Nejvýkonnější Audi v historii s výkonem přes 900 koní a brutálním zrychlením jasně ukazuje elektrickou budoucnost této německé automobilky. Je zároveň příznačné, že se vyrábí v manufaktuře v německém Böllinger Höfe, na které se hrdě skví velký nápis Audi Sport. Tohle totiž není jen tak ledajaká továrna, zde se vyrábí vozy, na které je Audi nejvíc pyšné, s ryze sportovním srdcem, zařazené právě do divize Audi Sport. A my jsme měli možnost nahlédnout do výroby elektrické střely jménem e-tron GT.

Unikátní pohled do zákulisí. Jak se vyrábí nové Audi e-tron GT?

Říkat tomuto výrobnímu závodu „továrna“ by bylo skoro až urážkou. Toto je manufaktura, která má malou kapacitu, záměrně velký podíl ruční práce a některé procesy úplně jiné oproti velkým závodům Audi. Postavena byla teprve v roce 2015 a je tak nejmodernějším provozem Audi. Od roku 2020 se zde vyrábí elektrické Audi e-tron GT včetně nejvýkonnější verze RS, které nyní dostalo velký technologický update a my jsme inovaný e-tron GT měli možnost podrobně v Německu vyzkoušet.

Donedávna se zde vyráběl také ikonický spalovací model R8, jehož výrobu ale Audi již ukončilo a místo nej se zde ve velmi malých sériích montuje model RS6 Avant GT.

Uhlíkově neutrální výroba

Manuafaktura o ploše 40 tisíc metrů čtverečních je postavena v Böllinger Höfe, jen několik kilometrů od velkého Audi závodu v Neckarsulmu, se kterým probíhá úzká spolupráce. V Böllinger Höfe se totiž nenachází lakovna, karoserie jsou tak posílány právě do Neckarsulmu k nalakování a poté se na zbytek montáže vracejí zpět. A nejde tady jen o montáž super-výkonných vozů. Manufaktura v Böllinger Höfe je totiž centrem speciálního programu Audi Individual, díky kterému si lze auto barevně nadesignovat doslova podle sebe.

Výroba je navíc uhlíkově zcela neutrální. Audi zde využívá zelenou elektřinu a teplo z obnovitelných zdrojů. Emise, které nelze eliminovat, jsou kompenzovány prostřednictvím uhlíkových kreditů z certifikovaných environmentálních projektů. Tímto způsobem továrna přispívá k programu Audi Mission:Zero, jehož cílem je dosáhnout uhlíkově neutrálních výrobních lokalit do roku 2025. Továrna je unikátní i tím, že zde byla poprvé v Audi kompletně připravena výroba ve virtuální realitě. Pracovníci tak mohli předem určit, jak uspořádat jednotlivá stanoviště výroby.

Montáž na autonomních vozidlech

Vstupujeme do velké haly, kde se montuje právě e-tron GT. Nečekejte žádný hluk, zde vládne ticho, jen mírný šum a podlahu křižují velké autonomní plošiny i menší autonomní roboti, kteří vozí díly k jednotlivým stanovištím. Kapacita manufaktury je zhruba 30 tisíc vozů ročně, avšak naplno se nevyužívá. Například v roce 2021 prodalo Audi na 20 tisíc kusů e-tronu GT celosvětově.

Vše začíná příjezdem karoserie z lakovny a následně je naložena na autonomní plošinu. Unikátní na této manufaktuře je, že se již nepřekládá na výrobní linku, sestavování probíhá rovnou na této autonomní plošině, která se pohybuje po stanovištích. Ty obsahují mnohem více úkonů než v běžné vysokokapacitní továrně a také mnohem vyšší podíl ruční práce. Každý zaměstnanec zde musí být schopen pracovat až na třech různých stanovištích. To zajišťuje flexibilitu a efektivitu výroby.

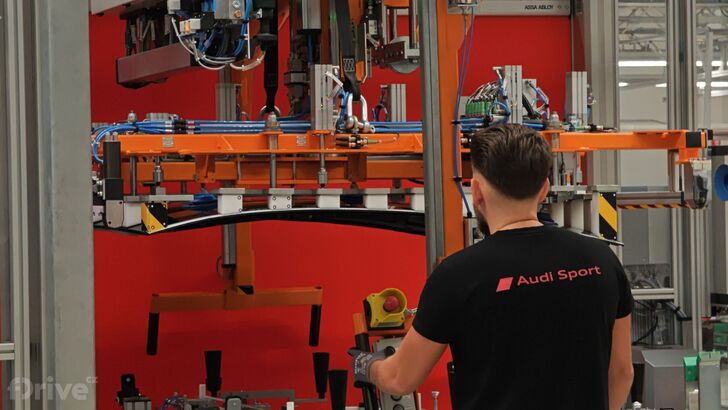

Proces začíná instalací vnitřní kabeláže. Ta odráží značně individualizovanou výbavu každého vozu, takže u stanoviště jsou připraveny velké vaky, ve kterých je nachystána již předpřipravená kabeláž odpovídající vozu daného zákazníka. Následně se prostřednictvím speciálních přísavek a jeřábu instaluje skleněná střecha s elektrochromatickým zatmavením. Vždy po ukončení úkonu pracovníci stisknou tlačítko, musí ustoupit, autonomní plošina zapípá a přesouvá se k dalšímu stanovišti. Na rozdíl od standardní továrny s pásovou výrobou si tedy posun vozů určují sami zaměstnanci.

Poté si karoserii zvedne závěsný systém, který ji dopravuje na další stanoviště. Zde probíhá montáž vysokonapěťových kabelů a odhlučnění, následně se montují bezpečnostní pásy a nabíjecí porty. Pro každé šroubování je zajištěna automatická dokumentace pro bezpečnostní důvody. Dalším krokem je montáž přístrojové desky, která váží až 30 kg a je dodávána externím dodavatelem z Maďarska. Poté se instaluje vnitřní část střechy a podlaha.

e-tron GT se oživuje přes Wi-Fi

Nyní nastává ten velký moment a super-sportovní e-tron GT se poprvé probudí k životu. Zatím bez velké části své výbavy, ale přes Wi-Fi se zaktivuje palubní systém.

Paralelně s tím probíhá skládání šasi. Každý pracovník je zodpovědný za kompletní montáž celé nápravy, což je velká odpovědnost a zároveň unikátní prvek výroby, protože ve větších továrnách mají pracovníci na starosti jen malou část procesu. I zde se promítá značná individualizace každého vozu a v boxech na stanovišti jsou připravené ocelové, karbidové i karbon-keramické brzdy, stejně tak se auto liší standardním vzduchovým nebo unikátním Audi active podvozkem. Mimochodem vzduchové odpružení se vyrábí na Slovensku i v Polsku. Na speciálních přístrojích se každá náprava speciální nastaví a precizně vyladí ještě než se namontuje do vozu.

Do šasi se následně vkládá jedna z hlavních součástí vozu, vysokonapěťová baterie. Ta má u e-tron GT kapacitu 105 kWh. Na závěr se provádí pečlivá kontrola kvality a následuje jedna z nejzajímavějších součástí výroby, takzvaný sňatek, tedy spojení karoserie se šasi. Tento proces, který je ve větších továrnách automatizovaný, se zde provádí do značné míry ručně, přičemž je použito 70 šroubů během 10 minut.

Tím se e-tron GT dostává zpět na autonomní vozítko, kdy se provádí montáž aerodynamických prvků a dalších součástí karoserie, včetně dvou chladičů vpředu a vzadu. Zajímavě vypadá montáž vodního systému zajišťující tepelný management baterie, které ve sbaleném stavu vypadá spíše jako klubko hadů. Následuje montáž nárazníků a světel, ta laserová pochází mimochodem z Rakouska, poté probíhá montáž skel, z nichž to čelní je přímo z Česka. V tento moment už auto vypadá skoro dokončeně, zbývá jen přidat sedadla a dveře.

Pečlivé testy na závěr

Auto se následně musí naplnit tekutinami, natlakuje se vzduchové odpružení, namontují se kola a vůz se poprvé nastartuje. Tedy, spíše zapne. Celý proces od začátku do konce trvá jeden až jeden a půl pracovního dne. Na závěr probíhá finální doladění, které zahrnuje nastavení bezrámových oken, světel, podvozku a kontrolu kvality. V továrně je osm stanovišť kvality, kde se provádí důkladné testování. Finální kontrola zahrnuje laserové skenování obou poloos, kalibraci radarů, head-up displeje a kamer a zkoušku vzduchového podvozku Audi active. Tímto je zajištěno, že každý vůz opouští továrnu v perfektním stavu.

Doplňte si konec věty "Do šasi se následně vkládá jedna z hlavních součástí vozu, vysokonapěťová baterie. Ta má u e-tron GT kapacitu. "